Sinergia é alavanca do desenvolvimento, somando talentos da indústria e expertises para multiplicar resultados. Na Segurança dos Alimentos, GFSI traduz a somatória de grandes especialistas mundiais, congregando fabricantes, prestadores de serviços essenciais, serviços de alimentação, num alinhamento visando esquemas de melhorias na cadeia alimentar e correlatos. E o que é essa GFSI?

Foi resposta da Inglaterra e Bélgica em sistemas preventivos, visando evitar recorrência de surtos no ano de 2.000 na Europa. Famosa a contaminação Belga de dioxina em ração aviária / nos EUA recall de food pet, recall de refrigerantes cola com odor desagradável, Japão com toxina no leite / China idem com melamina / na Itália com tinta. Ocorreram vários recolhimentos sérios de produtos. Melões com Listeria monocytogenes no Colorado resultaram em 146 pessoas infectadas e 30 óbitos. Alemanha um surto de E. coli em brotos cultivados em Hamburgo pôs a Europa em alerta. Brasil teve indenização de R$ 420 mil por achocolatado contaminado no RS com produtos de limpeza. Mostra-se a relevância do assunto e jurisprudência de altas indenizações. Contaminações por insetos em alimentos food service é recorrente nos ‘pêlos presentes’.

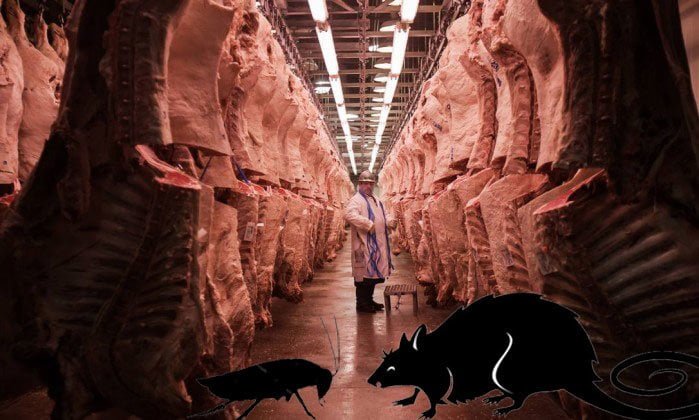

Segundo a FAO (Organização das Nações Unidas para a Agricultura e Alimentação), perdas no processo produtivo de alimentos causadas por insetos no Brasil chegam a 20%. Média mundial chega a 10%. Existem vários pontos críticos no processo para início das infestações:

- No campo de plantio: com a uniformização das culturas, tem-se a seleção de pragas específicas para um determinado plantio, muitas vezes com um grau de especialização tão apurado que a população dessas pragas apresenta um aumento significativo. Sem inimigos naturais à altura, se torna difícil e caro o seu controle.

- No equipamento de colheita ou transporte: são pontos onde os resíduos dos grãos coletados que ficaram impregnados podem conter pragas que serão dispersas para a próxima colheita.

- Na sacaria reutilizada: locais que mantem ótimas condições de abrigo e farto alimento residual para a instalação das pragas. Durante o transporte, tem-se a disseminação das mesmas.

- Nos armazéns: dependendo do grão ou produto armazenado, pode ocorrer a infestação de diversas pragas em um único ponto, ocasionando dificuldades adicionais para o controle.

- Em periferias para beneficiamento: locais onde a importação de pragas provenientes das sacarias e dos armazéns torna o beneficiamento custoso, onde fragmentos de insetos podem ficar adicionados ao produto.

- Em caminhões contaminados: não ocorrendo um tratamento adequado e higienização frequente nos veículos de transporte, a contaminação e a consequente dispersão das pragas para outros pontos se torna praticamente inevitável.

- Nos mercados para consumidores: dependendo do alimento infectado (grãos, temperos, cereais matinais, rações), é possível adquirir e levar para casa ou empresa ou hospital ovos contidos dentro do alimento, que posteriormente iniciarão seu ciclo de vida (ovo-larva-pupa-adulto) em um ambiente até então bem higienizado e principalmente isento de pragas.

Vários grupos varejistas se reuniram num foco de melhoria contínua nos planos de gestão de segurança dos alimentos, para maior confiança no fornecimento de alimentos seguros para os consumidores, em todo mundo. Tiveram divulgação mais representativa em maio de 2009 com a publicação das normas FSSC 22.000 (Food Safety System Certification). Tais documentos tinham paridade com a ISO 22.000 aplicada a alimentos e afins. E exigem correta execução de POPs – entre eles os de CIP (pragas) conduzidos adequadamente.

Tal grupo de afinidades criou o Global Food Safety Initiative – GFSI com requisitos convergentes, incrementando melhores práticas para esquematizar a cadeia de produção e comercialização de alimentos. Coordenado pelo CGF (Consumer Goods Forum) agrega representantes de peso, com ênfase em varejo. Origem dos primeiros trabalhos (CIES) deu-se na Belgica na década de 50!

A filosofia é calcada em reduzir riscos a Segurança Alimentar desenvolvendo competências e capacitação em bases internacionais eficazes e consistentes. Otimização dos processos é atingida pela redução de redundâncias aliada a melhores eficiências de operação.

Food Safety não é só vantagem competitiva – é obrigação dos fabricantes – da commodity ao produto postado na mesa do cliente. O cenário pós-crises EUA / Europa, tenta ser positivo: mercados emergentes criam uma dinâmica global que propicia equilíbrio favorável aos negócios da cadeia de valor. Essa lenta revitalização econômica no Brasil exige em contrapartida do produtor, das indústrias e do varejo critérios de segurança e qualidade em todas as plataformas. Produtos em desacordo significam perdas em toda a cadeia. Muitas empresas com madura visão de futuro não só seguem à risca os protocolos estabelecidos, como buscam estar à frente das exigências dos clientes quanto a segurança do produto. É engajamento e ação pró-ativa, com trabalho sério em GMP e HACCP. Food Safety de verdade, embasado em cultura e comportamento.

Ser o melhor, na soma algorítmica do melhor de talentos

As prioridades do Consumer Goods Forum foram estabelecidas em 5 visões:

- Novas tendências

- Sustentabilidade

- Segurança e Saúde

- Excelência Operacional

- Partilha de Conhecimento e Desenvolvimento de Pessoas

Originalmente esse grupo começou com 7 grandes supermercados! Idéia central em Paris foi a troca de informações / conhecimentos e a somatória de forças. Criada em junho de 2009 pela fusão de 3 alianças européias:

CIES – Food Business Forum (Comité International d’Enterprises à Succursales)

GCI – Global Commerce Initiative e o Global CEO Forum.

O alicerce dessa pirâmide tem estratégia comercial, base do varejo – não há como negar. A bandeira é “Uma vida melhor através de um melhor negócio”. Atuação ativa dos altos dirigentes proporciona mudanças numa visão sistêmica no varejo global. Indústrias e parceiros fabricantes, como fornecedoras desse mercado (e principalmente segmento Marca Própria) precisam se adequar as diretrizes. Entre parâmetros cruciais, sempre algoritmo Controle de Pragas é citado.

No estágio inicial de implantação, os requisitos básicos correspondem 70 % em GMP – Boas Práticas de Fabricação ou Good Manufacturing Practices. Também no estágio intermediário, que contempla APPCC (HACCP), controle de pragas e vetores são absolutamente imprescindíveis para a segurança dos produtos.

Evolução das necessidades em segurança hoje incluem rígidos protocolos em Food Defense evitando riscos intencionais, alergênicos, estudos em adulterações e vulnerabilidades como CARVER Shock, e outros mais que surgirão da científica inteligência preditiva humana.

Guarda Chuva Umbrella no mundo todo!

Nossa marca registrada no Brasil pela JCG Assessoria desde 1º de outubro de 1999, o símbolo do guarda chuva verde propicia sistema de garantia coerente de qualidade, igualmente criado por grupos varejistas europeus Alemanha e França, motivados pela certeza de consumidores cada vez mais exigentes. Casos de sabotagens químicas em leite na Itália, China, Brasil e outras situações como mídia citando barata em lata de leite condensado – constrangedoras e perigosas não podem ser imagináveis! Esse tipo de risco é preocupação que tira o sono dos empresários. Todo dia surge um caso sobre infestação. No curso da Higiene Alimentar em 26 e 27 de agosto em SP Vigilância Sanitária comprovou tais riscos.

O desafio de tentar ‘prever a imprevisibilidade’ precisa ser constante.

Os estudos incluem validação de rastreabilidade, cuidados com alergênicos, políticas de vidros / metais e biodefesa / contaminação intencional.

Toda essa atenção com biosegurança tem sua razão num mundo fragilizado e vulnerável a terrorismos e más intenções. Proteção à sabotagem / adulteração !

Auditoria por organismos de certificação é recurso para aprimorar e validar o Sistema de Qualidade e Gestão de Segurança dos Alimentos (SGSA exigido pela ISO 22.00) não só interno como principalmente o de fornecedores de insumos, serviços e embalagens.

Quem deu bases de 22.000 (Europa de novo!) equivalentes com a ISO 9001, foi a CIAA – Confederation of the Food and Drink Industries of the European Union. Elaboraram a ISO 15.161:2001 que forneceu alicerce para a posterior versão mundial que consolida a Gestão de Segurança dos Alimentos.

Essa mesma CIAA em 2008 detalhou os programas de pré-requisitos que deram credibilidade no controle de perigos resultando na Public Available Specification – PAS 220:2008. Uma alquimia bem sucedida dos melhores especialistas. Outras ‘PAS’ foram desenvolvidas na europa agora como 223 – aplicada a fabricação de embalagens para alimentos e bebidas. Necessários POPs de Controle de Pragas de áreas sensíveis. Resposta óbvia: muito bem feitos, protocolados, validados e auditados. É upgrade em todas as áreas, das matérias primas a armazenagem, sensível a pragas.

Qualificação de fornecedores e capacitação de pessoal em todos os níveis, tem sido cada vez pré-requisitos mais exigidos para fazer frente aos padrões 22.000 e BRC. Cultivar talentos é crucial para evitar assimetrias e ‘desinteligências’. Começa – com sempre falamos, na conscientização básica em 5 S > cresce com Boas Práticas de Fabricação GMP na prática bem feita > se aperfeiçoa no HACCP Codex sempre revisado > lapida-se com ferramentas PDCA / FMEA (Failure, Mode and Effect Analysis) / (Lean Manufacturing (Manufatura Enxuta) / 6 Sigma > evolui na ISO 22.000 , passa para a FSSC e BRC.

É o nível de seguridade que precisamos dominar, contrapondo riscos de ’flancos fracos’ que vão determinar as etapas seguintes. Desenvolver fornecedores é sempre mais barato do que arcar com custos da ‘Não Qualidade’.

Num congresso (o II Nacional em 2011 da ILSI Brasil International Life Sciences Institute) o prof. em Toxicologia e Saúde Pública Dr. Flavio Zambrone atestou que “Não existe atividade humana sem risco. Nem sempre o risco percebido é o risco calculado, e crescimento social implica em entender esses riscos!”. Avaliação das Métricas de Riscos e Cálculo de Incertezas é horizonte sem fim e oportunidade perfeita de aprofundamento, pesquisa e conhecimento… Em Controle de Pragas é evolução. O próprio termo hoje corretamente adotado é Controle de Vetores e Pragas Sinatrópicas. Sinantrópico (do grego “syn” – junto, e “anthro” – humano) pois se refere ao controle de pragas que se adaptaram a conviver nos mesmos espaços que o homem habita ou frequenta. Numa abordagem complexa e abrangente, o Controle de Vetores e Pragas Sinantrópicas evoluiu para a integração de diferentes técnicas e estratégias de controle. O Controle Integrado de Pragas (CIP) busca através das seguintes abordagens:

- Inspeção e planejamento: adquirir o máximo de informações relativas à edificação, seu entorno, falhas estruturais, arquitetura do local, métodos de produção e armazenamento, condicionamento do lixo, etc.

- Identificação das espécies: fundamental conhecer quais pragas estão invadindo, estão instaladas ou utilizam o imóvel de forma ocasional. Sem a identificação correta das espécies e, principalmente, o conhecimento do ciclo de vida e biologia das pragas alvo, todo o processo de controle corre o risco de ter sua eficácia seriamente comprometida.

- Determinação dos objetivos: estabelecer quais os níveis de ocorrência de pragas e quais as áreas críticas que merecerão um cuidado mais criterioso. Uma UTI de um hospital deve ter ocorrência zero de pragas, além de ser a área mais crítica de um hospital. Alguma tolerância podemos observar no jardim externo desse mesmo hospital, por exemplo.

- Limpeza (“housekeeping”): manutenção de um conjunto de procedimentos de higienização que dificultarão a presença de pragas em um determinado local, como por exemplo a remoção de ervas daninhas e vegetação alta no entorno do imóvel, manutenção e higienização periódica de equipamentos e utensílios, armazenamento adequado de produtos, etc.

- Execução dos tratamentos: compreende medidas curativas e preventivas, através da avaliação dos graus de criticidade dos ambientes a serem tratados. Nessa etapa, métodos físicos e mecânicos devem ser considerados no processo, como o uso de telas nas janelas para evitar a entrada de insetos voadores, o uso de cortinas de ar na entrada de recebimento de mercadorias, o uso de “rodos de borracha” na base das portas para evitar a entrada de pragas, vedação de frestas em paredes e rodapés, etc. O uso de produtos químicos deve ser analisado de acordo com o uso do espaço (locais de produção são frequentemente lavados e não podem correr riscos de contaminação do cheiro do produto químico no alimento produzido) e do público alvo exposto (locais de monitoramento de segurança costumam funcionar 24 horas por dia; locais de escritório geralmente ficam desocupados nos fins de semana). Além disso, o uso de produtos químicos deve seguir uma análise de qual objetivo a ser alcançado. Baixar rapidamente uma infestação? Deixar ação residual no ambiente? Provocar ação desalojante na praga em questão? Trabalhar um rodízio de princípios ativos, para evitar o surgimento de resistência?

- Educação: prover de informações para os colaboradores sobre a importância de manter higienizado e organizado um determinado ambiente, conscientização da necessidade de manutenção das áreas periféricas, onde as pragas podem buscar a invasão do imóvel, e principalmente tornar o colaborador uma peça chave no processo, de modo que se sinta responsável por boa parte das ações preventivas de controle.

As linhas de todos os esquemas globais convergem para o coração da gestão de

Segurança de Alimentos que é o controle do perigo e redução dos riscos.

As cinco abordagens padrão, em todas as certificações são:

- Responsabilidade da Direção e identificação de requisitos

- Processo de produção e realização do produto (ou serviço)

- Sistema de Gestão da Qualidade (Ah! Essa sempre Qualidade…)

- Gestão de recursos (infraestrutura / pessoas e investimento)

- Avaliação / Medição, Análises e Melhoria

Certeza há: a sinergia mundial e upgrade das Melhores Boas Práticas se refletem em todas as vertentes de trabalho. E um dos temas que precisam ser muito e muito – melhorados nas empresas, nas 5 linhas anteriores é o relativo aos procedimentos de prevenção e monitoramento de insetos e roedores.

O FDA (Food and Drug Administration) e USDA (United States Department of Agriculture) usam ferramentas de análise de riscos para mensurar ameaças e vulnerabilidade nos sistemas de elaboração de produtos alimentícios, onde ‘pragas’ é item de máxima atenção e detalhe. Modêlo CARVER por exemplo, implica em analisar criticamente todos os processos quanto a:

C – Critically, no tocante quanto a medida de impactos à saúde, danos, de uma contaminação por praga presente ou seus excrementos / rastros / restos.

A – Acessibility, pertinente a facilidade de interação física do vetor/praga com seu agravo junto ao alimento em questão.

R – Recuperability, possibilidade do processo ser corrigido, ser recuperado frente a sequela de uma infestação ocorrida.

V – Vulnerability, vulnerabilidades existentes, falhas não atendidas / não previstas em todo plano GMP, que deveria proteger o sistema / cadeia de manufatura.

E – Effect, previsão das perdas, o efeito direto proveniente da falha, não conformidade maior da ocorrência avistada da praga e / ou criticidade do indício.

R – Recognizability, capacidade de detecção do vetor / praga, identificação da situação crítica capaz de gerar contaminação e / ou acidente.

Essa metodologia tem similaridade na avaliação de riscos ambientais e sinistros, com a matriz de aspectos e impactos. Percepção de pragas é percepção de risco.

Na engenharia, se assemelha ao FMEA (Failure Modes and Effects Analysis) que foi a base por sua vez do HACCP (Hazard Analysis Critical Control Point).

Prevenção de problemas de contaminação por pragas é palavra chave e a execução atenta aos procedimentos operacionais, com treinamento constante das equipes, são obrigatórios. Nossos constantes artigos técnicos JCG em Segurança dos Alimentos são conhecimento necessário há 38 anos.

Na esfera de um conhecimento profundo na área de Pragas cabe destaque a um organismo nos EUA dos mais competentes: A AIB (American Institute of Baking), do Kansas. Dispõe do ‘Sistema Integrado De Calidad Para La Indústria de Alimentos’ plano efetivo e com visão prática, profissional e competente na trilogia GMP SSOP HACCP. Interage pré-requisitos, valores / habilidades e conhecimentos numa gestão de cultura aferida com inspeções e indicadores de desempenho. A tão procurada inocuidade, o ‘quão tão bem estamos’ é trabalho de profissionais engajados que não podem deixar de considerar quesitos fundamentais sobre monitoramento e controle de pragas.

Se não é pelo apelo técnico / científico (onde tanto labutamos com a UmbrellaGMP) que se obtém a implantação efetiva do GMP e HACCP bases para Food Safety, será então obrigatória pelo apelo comercial de novos mercados – abrangentes / emergentes / exigentes. Todos grandes grupos no Brasil já exigem essa certificação, com requisitos detalhados e interpretações consistentes.

A integração latinoamericana iniciada há tempos via Brasil em São Paulo no GFSI Focus Day Latin America com quase 500 dos maiores expertises em Segurança dos Alimentos tem uma ‘chamada’ que o GFSI contempla: Knowledge and Network. E ambientes e processos protegidos de infestações, com conhecimento e gestão, é absolutamente fundamental para alimentos e bebidas seguros, isentos de contaminações por pragas.

Pense Nisso!

Prof. José Carlos Giordano

Consultor em Food Safety

JCG Assessoria em Higiene e Qualidade

[email protected]Biol. Francisco Andrade do Carmo Junior

Diretor Técnico

Tecnomad

[email protected]

Referências:

WWW.mygfsi.comWWW.theconsumersgoodsforum.comWWW.ifs-certification.comWWW.brcglobalstandards.comWWW.KPMG.comWWW.ilsi.org/documentsWWW.aibinternational.comWWW.npmapestworld.org

CHAVES, L. E. L. MIP – Manejo Integrado de Pragas. In: MENDONÇA. B. F & GENNARO, M. Manual de Controle de Vetores e Pragas Sinantrópicas. 1ª.ed. São Paulo. APRAG, 2016. p 259-273.

SARTORI, M.R. Novos Passos no Controle Integrado de Pragas. Revista Vetores e Pragas. Ano II, nº 5. ABCVP, 1999. p 8 – 12.